- 产品

- 详情

- 推荐

收藏

¥ 87000.00

1台起订

产品规格

可售数量: 999台

![]()

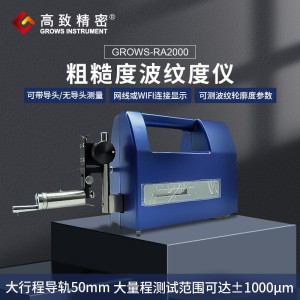

轮廓粗糙度仪JB-6C产品用途

轮廓粗糙度仪JB-6C是二合为一的精密测量仪器,广泛应用于机械加工、汽车、轴承、机床、摸具、精密五金、光学加工等行业。仪器驱动箱提供了行程为100、120、150毫米不同规格的高精度直线基准导轨,传感器沿导轨作直线运动,位移量采用精密光栅位移传感器进行数据采集。从而建立X坐标测量单位,在Z轴方向采用从10 mm至20mm两种规格差动式电感传感器,驱动箱可通过水平调节钮作±10度的水平调整,并可分别通过控制箱的操作键或软件界面进行水平和垂直方向的移动,对于采样形状可以任意按比例放大,仪器带有电脑及专用测量软件,在WINDOWS XP操作系统下的测量软件操作直观方便,功能丰富,精度高,稳定性好,并方便打印输出和文件保存。

可测量各种精密机械零件的粗糙度和轮廓形状参数。用拟合法可评定半径、角度处理,圆处理,点线处理,两圆中心距角度、距离等。从而可测量直线度、凸度、沟心距、倾斜度、槽深,槽宽,沟边距,沟心距垂直距离、水平距离、台阶等形状参数。

此款仪器已可同国外进口仪器性能相比,仪器符合国家标准GB/T3505-2000, GB/T6062-2001, GB/T10610-1998,以及国际标准ISO5436, ISO11562,ISO4287的要求。详细指标见技术参数。

高致工程师们的话:轮廓仪和粗糙度仪有什么区别?

1、关于轮廓仪与粗糙度仪很多人都分辨不清楚,轮廓仪与粗糙度仪不是同一种产品,轮廓仪主要功能是测量零件表面的轮廓形状,比如:汽车零件中的沟槽的槽深、槽宽、倒角(包括倒角位置、倒角尺寸、角度等),圆柱表面素线的直线度等参数。总之,轮廓仪反映的是零件的宏观轮廓。粗糙度仪的功能是测量零件表面的磨加工/精车加工工序的表面加工质量,通俗地讲,就是零件表面加工得光不光(粗糙度老国标叫光洁度),即粗糙度反映的是零件加工表面的微观情况。

但是,按日本产品翻译过来,没有轮廓仪及粗糙度仪之分,按日本产品翻译,叫“轮貌测量仪”,即能测量零件表面的宏观轮廓,又能测量零件表面的微观轮廓,故还有一种区分方式是:都叫轮廓仪,能测粗糙度仪的,叫带粗糙度测量头(即粗糙度测量模块),仅能测量轮廓的,是不带粗糙度测量头的,但也叫轮廓仪。

概述

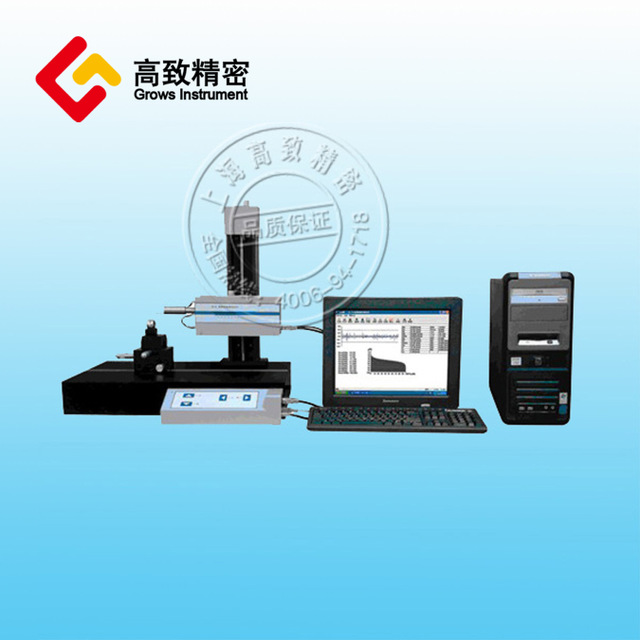

轮廓粗糙度仪JB-6C广泛应用于机械加工、汽车、轴承、机床、摸具、精密五金、光学加工等行业。该仪器可测量各种精密机械零件的粗糙度和轮廓形状参数。用拟合法来评定园弧和直线等。从而可测量园弧半径、直线度、凸度、沟心距、倾斜度、垂直距离、水平距离、台阶等形状参数。该仪器还可对各种零件表面的粗糙度进行测试;可对平面、斜面、外园柱面、内孔表面、深槽表面、圆弧面和球面的粗糙度进行测试,并实现多种参数测量。本仪器依据GB/T3505-2000、GB/T6062-2001、GB/T10610-1998国家标准及ISO5436、ISO11562国际标准制造。

仪器驱动箱提供了一个行程为120毫米(6CA为150mm)长的高精度直线基准导轨,传感器沿导轨作直线运动,位移量通过精密光栅以及电感传感器进行数据采集。驱动箱可通过水平调节钮作±10度的水平调整,并可分别用控制箱的操作键或软件界面进行水平和垂直方向的移动。仪器带有电脑及专用测量软件,在WINDOWS XP操作系统下的测量软件操作直观方便,功能丰富。

仪器由花岗岩平板、工作台、传感器、驱动箱、显示器、电脑和打印机等部分组成.测量时可选定被测零件的不同位置,设定各种测量长度进行自动测量,评定段内采样数据达数万个点。并可显示或打印轮廓形状及其尺寸,各种粗糙度参数及轮廓的支承长度率曲线等。

轮廓粗糙度仪JB-6C技术参数

型号 Type | JB-5C | JB-6C | ||

粗糙度测量:For Roughness measurement | ||||

测试参数 Evaluation Parameters | Ra,,Rz,Rt,RS,RSm,Rp,Rv,Rmax,Rq,D,Pt台阶 Lr,Ln,RSk,RΔq,Δa,λq,λa,R3t,Rt1,Rt2,Rt3,RT4,rt5等,Rmr(Tp)曲线 | |||

取样长度L:Sampling length L : | 0.08, 0.25, 0.8, 2.5, 8 mm | |||

评定长度Evaluation length Ln: | 1L-5L或任意长度selectable | |||

测量范围:Roughness range: | 纵:600μm 横:100mm | |||

放大倍率Amplification ratio | 纵:10,20,50,100,200,500,1000 2000,5000,10000,20000,50000 100000,200000,500000或自动 横:自动 | |||

MIN小显示值:Resolution: | 0.001um。 | |||

范围与分辨率之比:Resolution: | 65,536:1 | |||

仪器示值误差:Indication error: | ≤±3% | |||

测量工件MAX大高度 Max. specimen height | 300mm | |||

轴向测量范围 Longitudinal range | 100mm | |||

传感器可测Application | 平面、斜面、内孔表面、外圆柱面、深槽表面,圆弧面,球面等各种零件的表面粗糙度 | |||

采样速度Scanning speed | 0.5 mm/sec, 1 mm/sec | |||

移动速度Scanning speed | 2mm/sec | |||

触针长度Stylus tip length | 12mm和5mm两根 | |||

触针针尖半径Stylus tip radius | 2 um | |||

触针静态压力Stylus force | 0.004N | |||

线性区 Linear range | 垂向Vertical 600 um | |||

轴向测量范围 Longitudinal range | 100 mm | |||

小孔测量范围 Measurable range of bore | ≥ Ø5 mm | |||

滤波器Filter | ISO2CR | |||

可调工作台 Universal stage | 旋转角度Rotation ±10?? X-Y移动范围 Adjustment 15 mm | |||

轮廓测量:For Profile measurement | ||||

测量范围:Measuring range: | X:100mm Z:10mm | X:100mm或120mm Z:20mm | ||

形状测量功能 | 要素:点、线、谷、交点、接点、中线。分析:坐标差、距离、角度、半径、轮廓度等。 | |||

传感器量程:Range selection: | 1mm(粗糙度), 10mm(轮廓) | 1mm(粗糙度), 20mm(轮廓) | ||

范围与分辨率之比Range-Resolution rate | 65,536:1 | |||

半径误差Radius error | 0.1%-1.0% | |||

采样速度Sampling speed | 0.5mm/秒,1mm/秒 | |||

移动速度Moving speed | 2mm/秒 | |||

上下左右移动范围: Max specimen height: | X:100mm Z: 370mm | X: 120mm Z: 370mm | ||

触针长度Stylus tip length | 18mm和6.5mm | 30mm和12 mm | ||

触针针尖半径Stylus tip radius | 20μm | |||

触针针尖角度Stylus tip angle | 长针11度,短针30度 | |||

测力Stylus force | 0.01-0.02N | |||

打印纸规格 | A4纸 | |||

操作系统 Operation System | Win98/2000/XP | |||

电源:Power supply: | AC220V±10% 50HZ | |||

标准配件,附件 Standard parts&attachments | 粗糙度轮廓仪主机Main machine 支柱及大理石底部 Column & Base 控制器 Control box 驱动装置 Driving unit 传感器 Transducer X-Y工作台 Universal adjustable stage V型台 Vstage 夹具Clamp 标准型触针Standard type probe 小孔型触针Special probe for small bore 轮廓触针 Profie probe 粗糙度样板Glass roughness ple 轮廓标准球Standard profilw ball 计算机打印机Computer & printer 说明书 Operating manual | |||

净重:Net weight: | 110 Kg | |||

尺寸:Dimensions: | 620mm×400mm×720mm | |||

![]()

轮廓粗糙度仪JB-6C优势:

1. 粗糙度轮廓仪上下左右采用自动的升降系统

2. 采用步进马达驱动不是气浮式。

3. 粗糙,轮廓的测量只需更换触针,不用更换传感器。

4. 测试结果可以word显示输出

5. 轮廓图像可以转换为CAD输出

-

18621646670

-

021-65660338

轮廓粗糙度仪JB-6C 粗糙度仪

¥ 87000.00

¥87000.00

999台可售

询价单发送成功~