- 产品

- 详情

- 推荐

收藏

¥ 3980.00

2吨起订

产品规格

规格: 20 50*2.5 定金

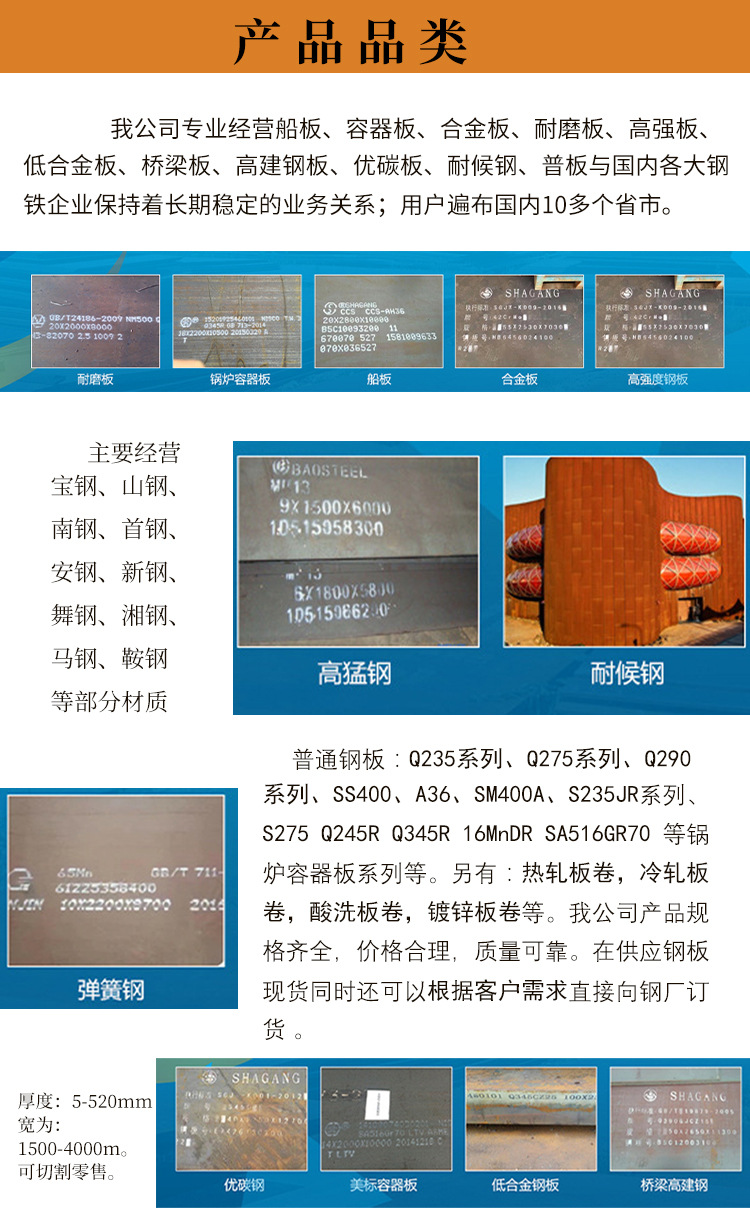

碳钢板09MnNiDR容器板16MnDR中板中厚板可切割下料

容器板

常用交货状态有以下几点:

淬火:加热到相变点温度以上后,急剧冷却的工艺。提高材料的硬度,但降低韧性。

正火:加热到相变温度以上后,正常冷却(空气中)。

退火:加热到相变点温度以上后,缓慢冷却。消除淬火影响,消除应力,均匀成分。

回火:淬火后,再加热到某一温度(低于淬火温度),保温,然后冷却。均匀成分,稍降低硬度,大幅度提高韧性。

一般来说:先要退火、正火;消除原热处理影响。然后淬火,然后回火。

具体而言:

控轧也就是控制轧制。

也就是在调整钢的化学成分的基础上,通过控制加热温度,轧制温度,变形制度等工艺参数,控制奥氏体组织的变化规律和相变产物的组织形态,达到细化组织,提高强度和韧性的目的。

控轧式正火就是控制轧制,控制轧制温度,压下量,冷却速度,以及终轧温度等措施,使钢板的性能达到良好的强韧性配比

正火,又称常化,是将工件加热至Ac3或Accm以上30~50℃,保温一段时间后,从炉中取出在空气中或喷水、喷雾或吹风冷却的金属热处理工艺。正火与退火的不同点是正火冷却速度比退火冷却速度稍快,因而正火组织要比退火组织更细一些,其机械性能也有所提高。另外,正火炉外冷却不占用设备,生产率较高,因此生产中尽可能采用正火来代替退火。

正火的主要应用范围有:①用于低碳钢,正火后硬度略高于退火,韧性也较好,可作为切削加工的预处理。②用于中碳钢,可代替调质处理作为 后热处理,也可作为用感应加热方法进行表面淬火前的预备处理。③用于工具钢、轴承钢、渗碳钢等,可以消降或抑制网状碳化物的形成,从而得到球化退火所需的良好组织。④用于铸钢件,可以细化铸态组织,改善切削加工性能。⑤用于大型锻件,可作为 后热处理,从而避免淬火时较大的开裂倾向。⑥用于球墨铸铁,使硬度、强度、耐磨性得到提高,如用于制造汽车、拖拉机、柴油机的曲轴、连杆等重要零件。 ⑦过共析钢球化退火前进行一次正火,可消除网状二次渗碳体,以保证球化退火时渗碳体全部球粒化。

退火 annealing

将工件加热到预定温度,保温一定的时间后缓慢冷却的金属热处理工艺。退火的目的在于:①改善或消除钢铁在铸造、锻压、轧制和焊接过程中所造成的各种组织缺陷以及残余应力,防止工件变形、开裂。②软化工件以便进行切削加工。③细化晶粒,改善组织以提高工件的机械性能。④为 终热处理(淬火、回火)作好组织准备。常用的退火工艺有:①完全退火。用以细化中、低碳钢经铸造、锻压和焊接后出现的力学性能不佳的粗大过热组织。将工件加热到铁素体全部转变为奥氏体的温度以上30~50℃,保温一段时间,然后随炉缓慢冷却,在冷却过程中奥氏体再次发生转变,即可使钢的组织变细。②球化退火。用以降低工具钢和轴承钢锻压后的偏高硬度。将工件加热到钢开始形成奥氏体的温度以上20~40℃,保温后缓慢冷却,在冷却过程中珠光体中的片层状渗碳体变为球状,从而降低了硬度。③等温退火。用以降低某些镍、铬含量较高的合金结构钢的高硬度,以进行切削加工。一般先以较快速度冷却到奥氏体 不稳定的温度,保温适当时间,奥氏体转变为托氏体或索氏体,硬度即可降低。④再结晶退火。用以消除金属线材、薄板在冷拔、冷轧过程中的硬化现象(硬度升高、塑性下降)。加热温度一般为钢开始形成奥氏体的温度以下50~150℃ ,只有这样才能消除加工硬化效应使金属软化。⑤石墨化退火。用以使含有大量渗碳体的铸铁变成塑性良好的可锻铸铁。工艺操作是将铸件加热到950℃左右 ,保温一定时间后适当冷却 ,使渗碳体分解形成团絮状石墨。⑥扩散退火。用以使合金铸件化学成分均匀化,提高其使用性能。方法是在不发生熔化的前提下 ,将铸件加热到尽可能高的温度,并长时间保温,待合金中各种元素扩散趋于均匀分布后缓冷。⑦去应力退火。用以消除钢铁铸件和焊接件的内应力。对于钢铁制品加热后开始形成奥氏体的温度以下100~200℃,保温后在空气中冷却,即可消除内应力。

回火 tempering;temper 又称配火。金属热处理工艺的一种。将经过淬火的工件重新加热到低于下临界温度的适当温度,保温一段时间后在空气或水、油等介质中冷却的金属热处理。或将淬火后的合金工件加热到适当温度,保温若干时间,然后缓慢或快速冷却。一般用以减低或消除淬火钢件中的内应力,或降低其硬度和强度,以提高其延性或韧性。根据不同的要求可采用低温回火、中温回火或高温回火。通常随着回火温度的升高,硬度和强度降低,延性或韧性逐渐增高。 钢铁工件在淬火后具有以下特点:①得到了马氏体、贝氏体、残余奥氏体等不平衡(即不稳定)组织。②存在较大内应力。③力学性能不能满足要求。因此,钢铁工件淬火后一般都要经过回火。 回火的作用在于:①提高组织稳定性,使工件在使用过程中不再发生组织转变,从而使工件几何尺寸和性能保持稳定。②消除内应力,以便改善工件的使用性能并稳定工件几何尺寸。③调整钢铁的力学性能以满足使用要求。Hardening or Quenching 淬火 (行业内,淬读"zhàn"音) 钢的淬火是将钢加热到临界温度Ac3(亚共析钢)或Ac1(过共析钢)以上某一温度,保温一段时间,使之全部或部分奥氏体化,然后以大于临界冷却速度的冷速快冷到Ms以下(或Ms附近等温)进行马氏体(或贝氏体)转变的热处理工艺。 通常也将铝合金、铜合金、钛合金、钢化玻璃等材料的固溶处理或带有快速冷却过程的热处理工艺称为淬火。 淬火的目的是使过冷奥氏体进行马氏体或贝氏体转变,得到马氏体或贝氏体组织,然后配合以不同温度的回火,以大幅提高钢的强度、硬度、耐磨性、疲劳强度以及韧性等,从而满足各种机械零件和工具的不同使用要求。也可以通过淬火满足某些特种钢材的的铁磁性、耐蚀性等特殊的物理、化学性能。 淬火能使钢强化的根本原因是相变,即奥氏体组织通过相变而成为马氏体组织(或贝氏体组织)。调质处理quenching and tempering:一般习惯将淬火加高温回火相结合的热处理称为调质处理。调质处理广泛应用于各种重要的结构零件,特别是那些在交变负荷下工作的连杆、螺栓、齿轮及轴类等。调质处理后得到回火索氏体组织,它的机械性能均比相同硬度的正火索氏体组织为优。它的硬度取决于高温回火温度并与钢的回火稳定性和工件截面尺寸有关,一般在HB200-350之间。

折叠编辑本段内容对照

GB713-2008《锅炉和压力容器用钢板》新标准从2008年9月1日开始执行,它代替旧标准GB713-1997《锅炉用钢板》和GB6654-1996《压力容器用钢板》。

新旧标准主要区别:

1、标准名称变化: 类别 标准名称 标准号 旧标准 锅炉用钢板 GB713-1997 旧标准 压力容器用钢板 GB6654-1996 新标准 锅炉和压力容器用钢板 GB713-2008。

2、标准中牌号的区别: 新标准 旧标准 旧标准 GB713-2008 GB713-1997 GB6654-1996 Q245R 20G 20R Q345R 16MnG、19MnG 16MnR Q370R -- 15MnNbR 18MnMoNbr -- 18MnMoNbR 13MnNiMoR 13MnNiCrMoNbg 13MnNiMoNbR 15CrMoR 15CrMog 15CrMoR 12Cr1MoVR 12Cr1MoVg -- 14Cr1MoR -- -- 12Cr2Mo1R -- -- 。

3、化学成分区别(%): 类别 牌号 P S Alt 新标准 Q245R ≤0.025 ≤0.015 ≤0.020 旧标准 20G ≤0.035 ≤0.035 --- 旧标准 20R ≤0.03 ≤0.020 --- 新标准 Q345R ≤0.025 ≤0.015 ≤0.020 旧标准 16MnG ≤0.035 ≤0.030 --- 旧标准 16MnR ≤0.030 ≤0.020 --- 新标准 Q370R ≤0.025 ≤0.015 --- 旧标准 15MnNbR ≤0.025 ≤0.015 --- 注:新标准中Q245R、Q345R钢中加入Nb、Ti、V等微量元素,Alt含量的下限不适用。

4、V型冲击功指标区别: 类别 牌号 冲击试验 试验温度,℃ V型冲击功,J 新标准 Q245R 0 31 旧标准 20G 20 27 旧标准 20R 0 27 新标准 Q345R 0 34 旧标准 16MnG 20 27 旧标准 16MnR 0 31 注:新标准取消时效冲击试验。

5、力学性能和高温力学性能区别: 新标准与旧标准略有提高。

6、厚度允许偏差及重量区别: (1)厚度偏差:新标准允许下限负偏差-0.3mm,旧标准允许下限负偏差为-0.25mm. (2)理论重量计算:新标准理论计重采用的厚度为钢板允许的 厚度和 小厚度的算术平均值,旧标准理论计重采用的钢板公称厚度+厚度附加值。

7、制造方法区别: 新标准中规定连铸坯压缩比不小于3。

8、组批区别: 新标准:(1)每批重量不大于30t。 (2)对长期生产质量稳定的钢厂,提出申请报告并附出厂检验数据,由国家特种设备安全监察机构审查合格批准后,按批准扩大的批重交货。 旧标准:每批重量不得大于25t。

9、钢板厚度范围区别: 标准名称 新标准 旧标准 厚度范围,mm 3-200 6-150。

10、钢板超声波探伤检测:新标准要求在合同中注明探伤标准及级别。

11、厚度附加值。

-

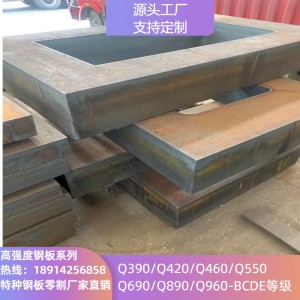

18914256858

-

0510-80238581

碳钢板09MnNiDR容器板16MnDR中板中厚板可切割下料

¥ 3980.00

¥ 3980.00

1000吨可售

¥ 3980.00

1000吨可售

¥ 3980.00

1000吨可售

询价单发送成功~